翅片热管能量_传导技术

图1 热管余热锅炉

1 用于我国低温发电的热管余热锅炉

在低温余热发电课题中,我们所采用的热管余热锅炉与上述几种余热锅炉又有所不同。为了_多地利用废气低 温的能量,在热力系统中,采用了两相流螺杆膨胀机发电(详见图2)。由热管余热锅炉产生2.7MPa,228℃的水及水蒸汽(80%热水,20%水蒸汽) 引入螺杆膨胀机膨胀作功,推动螺杆机发电机组发电。出螺杆机的汽水压力为0.45MPa,经扩容分离器分离出的水送回锅炉,蒸汽引入汽轮机发电。出锅炉烟 气温度140℃以下。

图2 低温发电热力系统流程图

1.窑尾预热分解系统;2.热管余热锅炉;3.螺杆膨胀机; 4.扩容分离器;5.汽轮机;6.冷凝器;7、8.水泵

1.1 热管的结构与原理

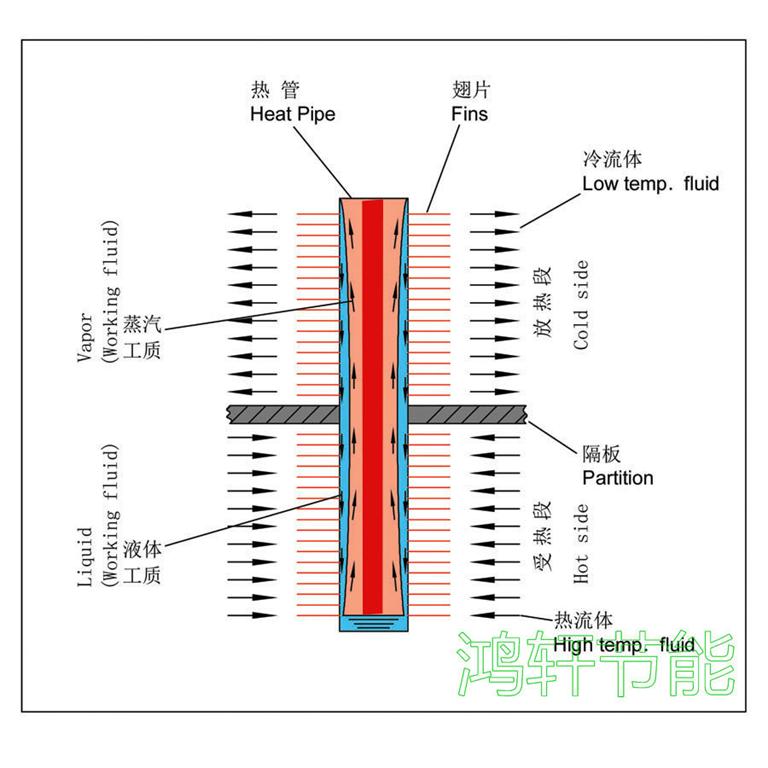

热管结构如图3所示。由管壳、封头、吸液芯、工质等组成。管内有工质,工质被吸附在多孔的毛细吸液芯内,一般为气、液两相共存,并处于饱和状 态。对应于某一个环境温度,管内有一个与之相应的饱和蒸汽压力。热管与外部热源(T1)相接触的一端,称为蒸发段;与被加热体(T2)相接触的一端,称为 冷凝段。热管从外部热源吸热,蒸发段吸液芯中工质蒸发,局部空间的蒸汽压力升高,管子两端形成压差,蒸汽在压差作用下被驱送到冷凝段,其热量通过热管表面 传输给被热体,热管内工质冷凝后又返回蒸发段,形成一个闭式循环,包括三个过程:

蒸发段液相工质吸热蒸发;

被蒸发的工质在冷凝段放热冷凝;

冷凝的工质又返回蒸发段再蒸发。

图3 热管结构示意图

因热管的热力循环是在一个封闭的管内实现的,对外界环境而言,热管自高温热源处吸收热量,在低温段放出热量。热管仅是热量传输的工具,工质则是热量传输的载体,驱动工质循环的动力是管两端的温差。

1.2 热管余热锅炉的特点

热管具有很大的热导,它具有在小温差下传递很大热流的特性。我们在低温发电系统中采用热管余热锅炉做低温余热发电的热量回收装置,正是充分利用 了热管的这一特点,在温差较小的情况下,回收到_多的热量。美国休斯飞机公司对热管换热器和其它类型的换热器进行了比较和评定(结果见附表)。从表中看 出,只有板翅式换热器的综合指标比较接近热管换热器(表中括号中的数字表示品质因素,好是5,差是0)。

各种换热器的比较表

|

类型

|

压降

|

传热系数

|

维修

|

价格

|

辅助动力

|

交*污染

|

传热面积/面积体积

|

总计

|

|

蓄热式

|

中(3)

|

高(4)

|

高(2)

|

高(2)

|

有(0)

|

有(0)

|

高(4)

|

15

|

|

管壳式

|

高(2)

|

高(4)

|

中(3)

|

中(3)

|

无(5)

|

无(5)

|

低(2)

|

24

|

|

辅助流体式

|

低(4)

|

低(2)

|

高(2)

|

高(2)

|

有(0)

|

无(5)

|

中(3)

|

18

|

|

板翅式

|

低(4)

|

中(3)

|

中(3)

|

高(2)

|

无(5)

|

无(5)

|

很高(5)

|

27

|

|

热管式

|

低(4)

|

高(4)

|

很低(5)

|

中(3)

|

无(5)

|

无(5)

|

高(4)

|

30

|

而流体通过板翅式换热器的压降却比热管换热器高2~4倍,显然,如将其做为回收窑尾废气余热的装置,将大大增加风机的动力消耗。

常规水管锅炉水的汽化在水管内进行,水管内水沸腾容易产生传热不稳定现象,热管余热锅炉水的汽化是在管外汽包内沸腾。常规锅炉只能*水管内表面 对水传热,而热管可加肋片或翅片,传热面积则远大于水管,热管余热锅炉的换热元件为单个的独立热管,其整体结构简单,有个别热管发生损坏,不影响整个锅炉 的运行,维修方便。

2 热管余热锅炉的试验内容

2.1 热管余热锅炉产生蒸汽的试验

1990年6月,我们在南京化工学院热管中心的试验台上,进行了套管式热管余热锅炉模拟试验,其目的在于验证在400~450℃条件下,热管余热锅炉能否产生14kg/cm2压力的蒸汽。通过试验测得:

总传热系数:k=104.3±20.6

热侧换热系数:h>200W/m·℃

蒸汽发生量:计算值:57kg/h

实验值:54kg/h

结果表明:烟气在450℃左右,该锅炉的蒸汽过热到340℃时,能够稳定产生14kg的蒸汽。这种结构的锅炉具有传热系数大,流动阻力小等优点,证明带翅片套管式结构的热管余热锅炉在工业应用上是可行的。

2.2 热管余热锅炉产生汽水两相流的试验

本试验用锅炉安装于中国建材院的低温发电试验室,目的是验证锅炉的主要设计参数,换热能力及阻力降。以使工程项目的设计_加技术_、经济合理、安全可*。

2.2.1 流程简介

热模试验工艺流程中,燃油热风炉产生300~500℃热烟气。进入热管余热锅炉(G=500kg/h,Pg=0.8MPa),产生干度 (x=0~1)可调的汽水两相工质,经计量后进入5kW的螺杆膨胀机中,出螺杆机的两相工质经汽—水分离器分离后,热水返回水箱循环使用,蒸汽进入换热器 冷凝,凝结水汇入水箱,再送回锅炉。

2.2.2 热管锅炉的实验

此次热管锅炉的汽水两相试验所用热管锅炉,由南京热管中心设计制造。

(1)热管锅炉的传热计算与试验结果

由于锅炉入口烟气温度较低,一般350~450℃,预热段侧温度_低,其传热过程与常规锅炉的省煤器式预热器相同。设计试验用热管余热锅炉时,对于横向冲刷圆型肋片错列布置管束的扩展表面的放热系数,采用下式计算:

(1)

(1)

实际应用中,锅炉管的传热系数α通过经验式进行计算。

Q1=αAΔT (2)

式中:

α——经验的传热系数,W/m2·℃;

A——换热面积,m2;

ΔT——烟气平均传热温差,℃;

Q1——传热量,kJ/h。

Q1=G1(h″-h′)+G2(h′-h1) (3)

G1、G2可以通过计量表直接读取,而h1、h′、h″可以通过测定汽包压力及温度后查表得到。

锅炉管束的传热系数理论计算与试验结果数据见图4、图5。

从图4中可以看出,设计计算的传热系数与试验结果基本吻合。

图4 风速与传热系数的关系

α——不同风速下传热系数试验值;

α0——不同风速下传热系数理论值(图5同)

图5 温差与传热系数的关系

传热系数α可由经验式α=kω计算而得,其中k=5.4~5.7,当风速较低时取高值,当风速较高时取低值。

(2)热管余热锅炉的阻力计算与试验结果

锅炉烟气阻力降的大小与烟气的流速、锅炉管束结构和布置方式有关,对于采用加翅片强化传热面积,错列布置的管束,采用下列公式计算:

从图6中可以看出,阻力降的理论计算值与试验结果也基本吻合。

2.2.3 实际结果分析

(1)从图4可以看出,试验所得传热系数比理论设计值大。原因之一是试验风速为10~12m/s,而设计工况为9~11m/s;原因之二是加灰时间短,对热交换器表面污染影响很小。

(2)从图6中可以看出,试验结果显示锅炉阻力降比理论计算设计值略低,而且风速越低,偏差越大。其原因为理论计算设计值考虑了余热锅炉实际运 行工况中烟气含有大量灰尘,长期使用不可避免会引起少量积灰,使实际断面风速有所提高,导致了阻力增大的可能。而试验中虽然也进行了加灰试验,但运行时间 短,无法产生“积灰”现象,故其试验阻力要低。

(3)当热管余热锅炉的烟气入口温度为350~450℃时,排烟温度可以降至130~140℃,并能产生0.8MPa压力的汽水两相工质,满足了螺杆膨胀机发电机组的要求。

(4)通过试验看出,热管余热锅炉在低温运行时,其各项指标均达到设计要求,将其用作工业上低温发电的热能回收装置是可*的;换热系数及阻力降计算公式可以用于工业设计